English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Rørekstruderingsproces

2021-06-09

Ningbo Fangli Technology Co., Ltd. er en producent af mekanisk udstyr med næsten 30 års erfaringer med plastekstruderingsudstyr, nyt miljø beskyttelse og nyt materialeudstyr. Her har vi forberedt nogle omfattende introduktion om ekstruderingsbearbejdning af rør, som følger:

Rør er et rør eller en hul cylinder til transport af væske. Udtrykkene "rør" og "rør" er næsten udskiftelige. "Rør" er ofte lavet til brugerdefinerede størrelser og kan have mere specifikke størrelser og tolerancer end rør, afhængigt af anvendelsen. Udtrykket "slange" kan også anvendes på rør af ikke-cylindrisk karakter (dvs. firkantede rør). Begrebet "tubing" er mere udbredt i USA og "pipe" andre steder i verden.

Rør kan specificeres efter standard rørstørrelse betegnelser, såsom Nominel Pipe Size (i USA), eller ved nominel, udenfor eller indvendig diameter og vægtykkelse. Mange industrielle og offentlige standarder findes til produktion af rør og rør.

De fleste rør er lavet gennem ekstrudering, på linje med ekstruderingsretningen, matrice, dimensionering eller kalibreringsanordning eller tank, vandkølingstank, transportør og kutter, hvis det er nødvendigt, og start udstyr for enden af linjen. Linjen kunne omfatte en mærkningsanordning eller en testanordning. Et vigtigt krav er at afkøle ekstrudatet ret hurtigt i nærheden af matricen, mens du holder styr på dimensioner og egenskaber.

Inkluderet i processerne er forskellige teknikker til at kontrollere de dimensioner/størrelser, der enten er fritrukne smelter (normalt for rør med lille diameter) eller dimensioneringsfunktioner. De samlede omkostninger pr produktionen af røret kan omfatte materialeomkostninger på op til 80 %. Målet er altid for at få en strammere tolerancekontrol for at reducere materialeforbruget. Der anvendes dimensions- og/eller tykkelseskalibreringsskiver af forskelligt design.

En kombination af smelteegenskaberne, rate af linjehastigheden, det indre lufttryk og afkølingshastigheden påvirker størrelsen på røret. Smelteudtrækningsforholdet fra formen til vandkølingen trug er direkte relateret til den endelige størrelse af røret. Afhængigt af plast, der behandles, varierer forholdet fra 4/1 til 10/1. Brug af lave forhold hjælper med at minimere ekstruderede spændinger, som kan føre til problemer relateret til krympning og spændingsrevner.

Afhængig af egenskaberne ved plast, der behandles, kan krympning forekomme inden for 24 timer efter forlader behandlingslinjen. Røret eller røret kan også udsættes for udglødning og andre stolpeforhold, der kan påvirke graden af svind.

Der er mange forskellige måder at røre på produkter, der bruges til at flytte væsker, gasser, faste stoffer og så videre. Det kan de være formet til at give dekorationer, sikkerhedsstøtter og så videre.

Trin til at reducere omkostningerne ved at behandle plast rør inkluderer:

1) Betjen for at minimere den ydre diameter (OD) og indvendig diameter (ID) tolerancer;

2) Forbedre i rørkvalitet og egenskaber via at studere gevinster med sammensætning af ingredienser og anvendte blandingsprocedurer;

3) Reducer opsætningstiden ved hjælp af opstart hjælpemidler og automatiseringssystemer;

4) Udvikle besparelser i el forbrug ved optimering af ekstruderen; og

5) Brug af effektive matricer, køletanke, aftrækkere og startudstyr.

Aftrækkeres tolerancekontrol er afgørende for at minimere

OD og ID dimensioner, især mindre rørstørrelser.

En meget lille variation i trækkerhastigheden kan drastisk påvirke deres dimensioner og spild af plastik.

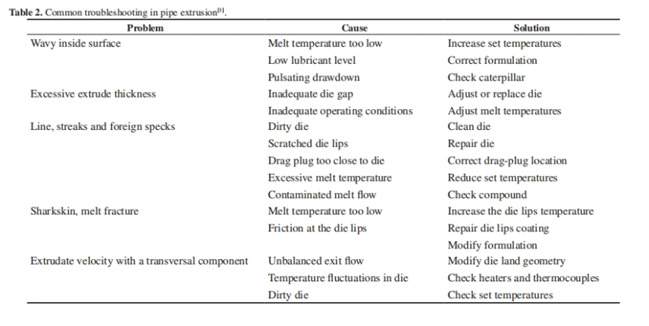

Tabellen nedenfor viser de mest almindelige fejlfinding i rørekstrudering.

Ovenstående handler om rørekstruderingen fremskridt, i håb om at give dig lidt hjælp. Hvis det er nødvendigt, velkommen til kontakt os.

https://www.fangliextru.com/solid-wall-pipe-extrusion-line

https://www.fangliextru.com/special-use-pipe-extrusion-system