English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

Typer af plastrør med stor diameter til Offshore Engineering

2021-08-20

Ningbo Fangli Technology Co., Ltd., som producent med næsten 30 års erfaring med ekstruderproduktionslinjeudstyr, har vi en masse erfaring med fremstilling af udstyr, og vi kan give dig professionel teknisk vejledning og forslag til indkøb af udstyr.

Efter årtiers udforskning er der to typer plastrør med stor diameter til global marineteknik: sret ekstruderet massivt vægrør og spiralviklet vægrør.

1. Large diameter lige ekstruderet massivt vægrør

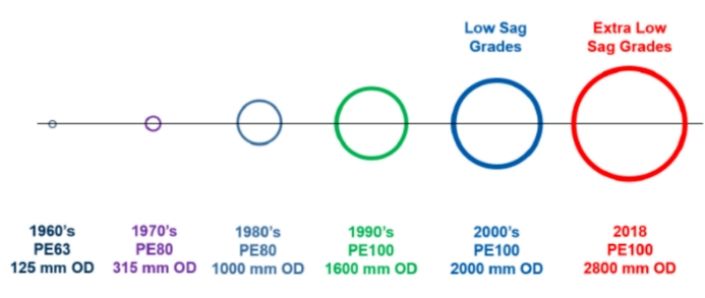

Thermoplastic pipe starts from direct extrusion solid wall pipe. The process is to melt the plastic and extrude it from an annular die and then cool it for shaping. In the range of small and medium diameter, most plastic pipes adopt straight extruded solid wall pipes. However, the problem of extruding large diameter thick wall pipe was not solved in the early stage. The reason is that the molten thick wall extruded from the die head of the large-diameter thick wall pipe will appear "sagging" under gravity before cooling and shaping, that is, the molten resin flows from high to low along the circumference, forming a serious thin wall at the top and thick wall at the bottom. Therefore, in the early stage, the direct extrusion method can only manufacture thin-walled and large-diameter plastic pipes. The application is limited to thin-walled pipes such as "marine water intake and drainage pipeline", "sea drainage pipeline" and repair liner, and cannot be applied to pressure pipes requiring small wall thickness and diameter ratio (SDR). In this century, the world has done a lot of research and eudforskning af udvikling og produktion af tykvæggede plastrør med stor diameter. På den ene side fortsætter råvarevirksomheder med at udvikle specialharpiks til rør med bedre omfattende mekaniske egenskaber og nedbøjningsbestandighed. Harpiksen til polyethylenrør med høj densitet er blevet forbedret fraPE63 til PE80, PE100,PE100-RC, og derefter til 'anti sag PE100' (LS) 'super anti sag PE100' (XLS). Molekylvægtfordelingen af anti-sag harpiks kan justeres for at øge viskositeten ved lav forskydningshastighed. Den anden er at forbedre rørekstruderingsprocessen og -udstyret, såsom at forny køleprocessen efter rørekstrudering (øge intern køling osv.) og gradvist øge vægtykkelsesområdet for plastrør med stor diameter i de senere år.

Den mekaniske struktur af lige ekstruderet massivt vægrør med stor diameter er enkel. Det har sine unikke fordele vedrmarineingeniørarbejde. For det første er det fleksibelt. For det andet er det muligt kontinuerligt at fremstille 100 meter langt ekstra langt rør (XXL) og transportere det til byggepladsen ved at flyde på vandoverfladen. En af begrænsningerne ved direkte ekstruderingsrør med stor diameter er, at stor vægtykkelse er nødvendig for at opnå høj stivhed. Den er kun anvendelig til lavtryks- eller ikke-tryksrørledninger, der kræver høj ringstivhed. For det andet kræver det en enorm og dyr produktionslinje, og der kræves forskelligt tilbehør til forskellige specifikationer. Derfor er det koncentreret i nogle få store plastrørsvirksomheder.

På nuværende tidspunkt er pipelife-gruppen den førende virksomhed inden for direkte ekstruderet massivt vægrør med stor diameter til skibsteknik. Det byggede et anlæg ved kysten af Stathelle, Norge i slutningen af sidste århundrede og afsluttede det berømte Montpellier-havudledningsprojekt i 2004 i begyndelsen af dette århundrede. Ifølge statistikker var pipelife i Europa, Afrika og Asien fra 2006 til 2015, 27 lande i Sydamerika har gennemført 48 projekter af plastrørskonstruktion med stor diameter. I de seneste år er virksomheden, der aktivt udvikler massivt plastrør med stor diameter, AGRU-gruppen. Dets XXL-rørproduktionsanlæg er nybygget i USA. I de seneste år har adskillige virksomheder opnået enestående resultater i udviklingen af direkte ekstruderede massivvægsrør med stor diameter, såsom UPI (Union pipes industry) i De Forenede Arabiske Emirater,Firat i Tyrkiet, IPEX-rørledninger i Australien osv.

2. spiralviklet vægrør

Spiralviklet strukturvægrør er en proces til dannelse af rør ved vikling og gensidig fusion af smelteekstruderede plastprofiler langs spirallinjen. Formålet er at undgå vanskelighederne og begrænsningerne ved direkte ekstrudering af rør med stor diameter. Plastrør med stor diameter kan fremstilles med mindre ekstrudere og støtteudstyr, og forskellige strukturelle vægge kan dannes for at opfylde forskellige krav til styrke og stivhed.

Efter årtiers udforskning og konkurrence er to slags spiralviklede vægrør udbredt. I henhold til kinesiske nationale standarder er det opdelt i A-type strukturelt vægrør og B-type strukturelt vægrør. A-type spiralviklet rør kaldes almindeligvis 'dobbelt fladt hulvægsrør' i Kina, og B-type spiralviklet rør kaldes almindeligvis 'Clara-rør' i Kina. I dette papir vil de blive kaldt 'dobbelt fladt hulvægsrør' og 'B-type strukturelt vægrør'.

EN.dobbelt fladt hulvægsrør

Det dobbelte flade hulvægsrør blev udviklet af Uponor infra (KWH er blevet indarbejdet) i Finland i 1980'erne og kaldes weholite. Den grundlæggende proces er at ekstrudere et rektangulært hult rør med en ekstruder, derefter vikle det på en gruppe cylindriske rulleaksler, når det forbliver fleksibelt og halvsmeltet, klemme smeltet plast mellem tilstødende rektangulære hule rør for at få dem til at fusionere perfekt med hinanden, og danne et strukturelt vægrør med lige vægge i midten af det indre og ydre plan. Sårrøret skubbes løbende ud. De indre og ydre overflader af det dobbelte flade hulvægsrør er glatte cylindriske overflader, og det langsgående snit er en kontinuerlig hul struktur understøttet af jævnt fordelte lodrette vægge.

Fordelene ved dobbelt fladt hulvægsrør er:

- Lplastrør med stor diameter kan fremstilles med relativt let og økonomisk udstyr og kan opnå høj ringstivhed. Den er velegnet til rørledninger uden tryk eller lavt tryk.

- Tlængden af en enkelt sektion af kontinuerligt formet rør kan nå mere end ti meter (vægrøret med B-type viklingsstruktur er begrænset af længden af kernedysen, normalt næsten 6 meter pr. sektion), hvilket er befordrende for at reducere udgift til rørsektionstilslutning.

Ulemperne ved dobbelt fladt hulvægsrør er:

- TDen hule vægstruktur dannet ved sammensmeltning af enkeltlags rektangulært hult rør har begrænset evne til at bære rørets indre tryk, så det er ikke egnet til vandtransmissionsrørledninger med højt tryk.

- BFordi enden af røret ikke er en solid væg, stødsvejsning er ikke tilladt, og den cylindriske overflade ikke er regelmæssig, er muffeforbindelse ikke tilladt. Den mere pålidelige forbindelsesmetode er fusionssvejsning ved samlingen med en bærbar ekstruder.

Nu Uponor infra og de virksomheder, der har fået deres teknologilicenser (det siges, at der er mere end 10 i verden). Næsten 40 produktionslinjer) danner et udvekslings- og samarbejdsfællesskab, og nogle internationale virksomheder udvikler uafhængigt lignende produktionsprocesser.

I de 40 år, der er gået siden udviklingen, har det dobbelte flade hulvægsrør udviklet sig i den hårde konkurrence og bevist sine unikke fordele. I de senere år har der været mange succesfulde cases indenfor Marine Engineering, som f.eks:

- I 2009 er vandindtaget og afløbet afCanmodningGolfe kraftværk i Frankrig togDN2,200 mm SN4 210m afløb DN2,400 840 m

- I 2017, kølesystemetDN/ID2,700 mm 2,025 m fra NghiSpåRet petrokemisk projekt i Vietnam

- In 2020, lægningen af DN 3,000mm 880m HDPE Dobbeltkulvert med 12 strukturelle vægpladekasser blev brugt til det dybeste underjordiske rørnetværk i verden

B.strukturelt vægrør

B-type strukturelt vægrør er et strukturelt vægrør af polyolefin dannet ved vikling og sammensmeltning initieret af Krah Company i Tyskland i 1980'erne. Den grundlæggende proces er at spiralvinde flerlags hot-melt polyolefintape og profiler på den forvarmede metalkernetønde for at danne et strukturelt vægrør. Normalt er den indre væg viklet af flere lag tape for at danne et solidt væglag for at opnå den nødvendige styrke. Derefter, i henhold til kravene til stivheden af rørringen, vikles det varmsmeltede polyolefin-rundrørsmateriale udenfor for at danne det ydre runde ribbestruktur-væglag. Sokkelen til tilslutning er lavet ved at vikle sammensmeltning og bearbejdning i begge ender af røret (muffen er indlejret med elektrisk varmetråd), som kan realisere muffeforbindelsen af elektrisk sammensmeltning.

Denne proces kan producere rør med stor diameter med en bred vifte af specifikationer og ydeevne (indvendig trykstyrke og ekstern trykstivhed) med relativt økonomisk udstyr. På nuværende tidspunkt siges Krah Company og de virksomheder, der har opnået deres teknologilicens, at have dannet et udvekslings- og samarbejdsfællesskab med mere end 50 virksomheder rundt om i verden, og nogle internationale virksomheder udvikler uafhængigt lignende produktionsprocesser.

Fordelene ved type B strukturelt vægrør er:

Et sæt udstyr baseret på kontinuerlig smelteekstrudering og viklingssammensmeltning er udstyret med kernetønder og hjælpefaciliteter med forskellige diametre, som kan fremstille forskellige rør med forskellige indvendige diametre, forskellig indre vægtykkelse (forskellig indre trykmodstandsstyrke) og forskellige ydre cirkulære ribber strukturer (forskellig ekstern trykmodstandsstivhed). Derfor kan tryktransmissionsrørledningen med krav til intern trykmodstandsstyrke fremstilles, og udledningsrørledningen med ingen eller lave krav til intern trykmodstand og forskellige krav til ekstern trykmodstandsstivhed kan også fremstilles. Det kan også producere meget tykt rørformet emne til skæring af rørfittings såsom flange. Det er fordelagtigt for produktionsvirksomheder at opfylde en lang række markedskrav med små udstyrsinvesteringer;

Al polyolefinplast med korrosionsbestandighed, slagfasthed, slidstyrke, let fusion og let vægtfylde er vedtaget. Den er især velegnet til skibsteknik: den kan flyde på havoverfladen, eller den kan synke på havbunden og hænge under vandet ved at tilføje betonvægt eller hælde mørtel i hulen af den strukturelle væg.

Stikforbindelsen til elektrofusion er mere bekvem (især for rør med stor diameter lagt i bunden af grøften). Stumsvejsning er også mulig til tykke indvendige massive vægge.

Fleksibelt strukturelt design: let at opnå stor diameter. På nuværende tidspunkt når den maksimale diameter 4000 mm, hvilket er hoveddelen af plastrør over 2000 mm i verden; Det er nemt at fremstille rør med stor godstykkelse, og der er faktisk ingen begrænsning på rørvæggen; Det er også nemt at opnå stor ringstivhed og kan vikles og svejses ind i flerlags konstruktionsvægge.

Ulemperne ved type B konstruktionsvægrør er:

Det kan kun produceres i sektioner, hvilket er begrænset af længden af kernetønden. Hver sektion er normalt 6 meter lang, så arbejdsbyrden med forbindelse er stor.

Krah, grundlæggeren af B-type strukturelle vægrør, har altid konstant udforsket, udviklet og ombygget på den ene side og været opmærksom på markedsudvikling og samarbejde på den anden side. For eksempel, efter mange års efterforskning og udvikling, er glasfiberforstærket polyethylenmateriale vedtaget, og det udviklede korte glasfiberpolyethylenmateriale PE-GF har vist sig at være vurderet Mrs = 18Mpa (1,8 gange PE100) og er gået ind i ASTM og DIN-standarder.

Krah har gjort meget i at udvikle anvendelsen af marineteknik. På den ene side har han udført teknisk forskning og udgivet monografier og udvekslinger. På den anden side har han konstant udgivet og introduceret tilfælde af vellykket anvendelse af plastrør med stor diameter i skibsteknik i forskellige lande.Såsom:

- produktionsvirksomhed på dn3000 3900m af Lima havudledningsprojekt i Peru i 2013; Spaniens elkøbsaftale og krah-aftale

- i 2014 blev havvandet i De Forenede Arabiske Emirater udledt til 2000 mm 36 km og 3000 mm 22 km PP-B HM produktionsvirksomhed:UPI-2015 Stockholm havneudledning i Sverige: DN 3400, total vægtykkelse 180 mm 135 m produktionsvirksomhed Tyskland hengze Co., Ltd.

- 2018 Argentina vandindtag projekt: verdens største praktiske diameter plastrør DN 3600 10 bar SD R17 vægtykkelse 220 mm. Produktionsvirksomheder: Cara America Latinamerika